Know-how

Dank unserer jahrelangen Erfahrung können wir unseren Kunden für jede Anforderung eine Lösung anbieten.

Know-how

Dank unserer jahrelangen Erfahrung finden wir für jede Anforderung eine passende Lösung. Nur mit dem richtigen Verfahren, qualitativ hochwertigen Produkten und genau passenden Einzelteilen können die besten Dosier- und Extrusionsresultate erzielt werden.

Mit dem richtigen Dosierwerkzeug passen Sie Ihr Dosiergerät genau dem Produkt an und erreichen damit die besten Resultate. Neben den Standard-Dosierwerkzeugen fertigen wir auch Spezialschnecken von 5 mm bis 130 mm Schneckendurchmesser an, ein-, zwei- oder mehrgängig, linear, konisch progressiv oder hinterschliffen.

Einschneckendosiergeräte

Vollblattdosierwerkzeug mit Kern

Für schiessende Produkte und kleine Dosierleistungen

Vollblattdosierwerkzeug ohne Kern

Für nicht schiessende Produkte und grosse Dosierleistungen

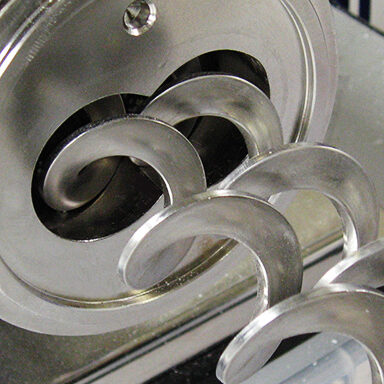

Spiralschnecke

Für produktschonende Anwendungen und mittlere Dosierleistungen

Flachboden- und Doppelschneckendosiergeräte

Doppelkonkav-Schnecke

Für produktschonende Anwendungen und mittlere Dosierleistungen

Vollblattdosierwerkzeug mit Kern

Für schiessende Produkte und kleine Dosierleistungen

Vollblattdosierwerkzeug ohne Kern

Für nicht schiessende Produkte und grosse Dosierleistungen

Spiralschnecke

Für produktschonende Anwendungen oder verschiedenförmige Produkte und mittlere Dosierleistungen

Die Wahl des richtigen Trichters, passend zur Beschaffenheit des zu dosierenden Produktes, garantiert eine optimale Dosierung.

Dosiergerät ZD 9 FB mit Waage

Oft fliessen Pulver für die Pharmaindustrie eher schlecht oder verklumpen, was die Dosierung und Partikelverteilung in einem Vibrationsdosierer beeinträchtigt. Daher sind Doppelschneckendosierer, wie sie Three-Tec in allen Varianten entwickelt, vorteilsweise mit Doppelkonkavschnecken, die beste Wahl. Das Ineinandergreifen der Schneckengänge fördert die Zwangsförderung des Pulvers. Die Dosiergenauigkeit ist von verschiedenen Bedingungen abhängig. Daher können Schneckendosiergeräte als volumetrische oder gravimetrische Ausführung eingesetzt werden. Ein volumetrisches Dosiergerät kann eingesetzt werden, wenn akzeptable Erfahrungswerte durch frei fliessendes Pulver mit konstantem Schüttgewicht vorherrschen. Die volumetrische Dosierung ist eine Funktion der Schneckendrehzahl, wodurch Dosierfehler unbemerkt bleiben. Dosierfehler entstehen bei volumetrischen Dosiersystemen bei:

- Veränderungen des Schüttgewichts

- unregelmässiger Füllung der Schnecke

- klebenden oder anbackenden Pulvern

- Brückenbildung im Dosiertrichter

- Dosierern mit sehr kurzen Durchlaufzeiten

- Leeren Trichtern

Gravimetrische Dosiersysteme mit Differenzialdosierwaagen sorgen für eine kontinuierliche Wägung des Pulvers. Die kontinuierliche Wägung des kompletten Dosiersystems (Negativwägung) lässt eine genaue Regelung der Dosierung zu. Diese Eigenschaft macht es möglich auch schwierige Produkte genau zu dosieren, was gravimetrische Dosiersysteme in der Pharmaindustrie sehr beliebt macht.

Gravimetrische Dosiersysteme von Three-Tec bieten folgende Vorteile:

- Konstante Dosierleistung, hohe Genauigkeit, minimale Sollwertabweichung

- Überwachung der Dosieraufgabe und Alarmauslösung bei Grenzwertüberschreitungen

- Digitale Wägezellen für hohe Genauigkeiten

- Füllstandskontrolle

- Aufzeichnung der Ist-Werte, Durchschnittswerte etc.

Three-Tec Geräte werden GMP-konform entwickelt und hergestellt und können wahlweise mit folgenden Optionen ergänzt werden:

- Werksabnahme (FAT) bei Three-Tec

- Abnahme (SAT) beim Kunden

- Installations-Qualifizierung (IQ) und Operations-Qualifizierung (OQ)

Um Querkontaminationen mit chemischen, physiologischen oder mikrobiologischen Stoffen zu vermeiden hat Three-Tec die Gerätetypen ZD xx Pharma mit den entsprechenden Ausführungsmerkmalen, wie bswp. Clamp-Verschraubungen, für die Lebensmittel- und Pharmaindustrie entwickelt. Für eine unkomplizierte Montage und Demontage sowie eine schnelle und einfache Reinigung wurden entsprechende Lösungsprinzipen realisiert.

Eine Vielzahl an optionalen Features erlauben es die Dosiergeräte an die jeweiligen und spezifischen Dosieraufgaben optimal anzupassen. Für den reibungslosen Fluss des zu dosierenden Produkts in den Förderkanal, arbeiten die Dosiergeräte mit speziell entwickelten und produktschonenden Brückenbrechern oder für sensiblere Produkte mit Bodenräumern. Produktberührende Teile sowie sämtliche Dichtungen sind frei von PAK und Phthalat. Durch zusätzliche konstruktive Massnahmen wie tiefe Ra-Rauwerte, porenfrei durchgeschweisste Schweissnähte, Vermeidung von Hohlräumen und radialen Ecken und Kanten erfüllen diese Dosiergeräte die GMP- und FDA-Richtlinien.

Sämtliche Dosiergeräte sind in volumetrischer oder gravimetrischer Ausführung realisierbar. Die von Three-Tec entwickelten Differenzial- oder Plattformdosierwaagen lassen sich einfach demontieren und reinigen und sind daher für verschmutzungsintensive Umgebungen optimal einsetzbar.

Um den Produktaustritt aus dem System durch Abluftströme zu verhindern, sind auf die Dosiergeräte zugeschnittene Absaug- oder Druckausgleichseinrichtungen entwickelt worden, welche sich einfach mit Schnellspannringen am Auslaufrohr und Trichterdeckel montieren lassen.

Die Bioverfügbarkeit ist eine Messgröße für den Anteil eines Wirkstoffes, der im Kreislauf (zumeist im Blut) zur Verfügung steht und gibt an, wie schnell und in welchem Umfang der Wirkstoff resorbiert wird und am Wirkort zur Verfügung steht. Die Schmelzextrusion erhöht die Bioverfügbarkeit von Wirkstoffen. In der Polymer- und Nahrungsmittelindustrie ist die Schmelzextrusion ein weit verbreitetes Verfahren zur Erzeugung von Formmassen und wird in der Pharmaindustrie vermehrt zur Herstellung von neuen Arzneimittelformulierungen eingesetzt.

Der Anteil schwerlöslicher Wirkstoffe in der Pharmaindustrie überwiegt deutlich und steigt weiter an. Diese gelangen oft nur schwer ins Blut und sind in ihrer Wirkung gehemmt. Mit der Schmelz-/Feuchtextrusion können schwer lösliche Wirkstoffe mit pharmazeutischen Polymeren kombiniert und so deren Löslichkeit und damit auch Bioverfügbarkeit gesteigert werden. Durch die Schmelzextrusion entsteht eine feste Dispersion in der das Polymer den Wirkstoff und die Bioverfügbarkeit entsprechend stabilisiert. Die Wirkstoffpartikel können bis auf molekulare Ebene reduziert und deren Löslichkeit ohne Zugabe von Lösemittel enorm gesteigert wird. Folgende Möglichkeiten werden einzeln oder kombiniert realisiert: Partikelverkleinerung, Amorphisierung, Salzbildung, löslichkeitsverbessernde Hilfsstoffe, übersättigungs- stabilisierende Hilfsstoffe.

Bei der Schmelzextrusion werden pharmazeutische Wirkstoffe (zu dispergierende Phasen) zusammen mit einem Polymer (Dispersionsmittel) und eventuellen Hilfsstoffen mit den Laborextrudern von Three-Tec plastifiziert/geschmolzen, homogen vermischt und in eine stabile Form (stabile Dispersion) gebracht. Bei der Feuchtextrusion erfolgt die Plastifizierung durch Lösungsmittel, meist Wasser. Die Extrusion erfolgt bei Raumtemperatur.

Vorteile der Schmelzextrusion von Wirkstoffen:

- Lösungsmittelfreies Verfahren (Schmelzextrusion)

- Keine Temperaturbelastung (Feuchtextrusion)

- Umweltfreundlicher und wirtschaftlicher Prozess

- Trockene Verarbeitung von feuchtigkeitsempfindlichen Substanzen (Schmelzextrusion)

- Schnelle, kostengünstige Methode zur Verbesserung der Löslichkeit von schwerlöslichen Wirkstoffen

- Ideales Verfahren zur Maskierung von schlecht schmeckenden Wirkstoffen

- Einfache und zuverlässige Methode, um eine zeitverzögerte Wirkstofffreisetzung zu realisieren, geringeres Risiko der Sturzentleerung

- Schnelle und zuverlässige Methode zur Herstellung wirkstoffhaltiger Filme oder Pflaster

- Kontinuierlicher Prozess mit weniger Einzelschritten, effizientes Hochskalieren vom Labor zum Produktionsmassstab

- Bei Nachschaltung eines Kalanders kann die fertige Arzneiform Tablette in einem einzigen Herstellschritt hergestellt werden während konventionelle Granulierung 5–7 Herstellschritte erfordert

- Da keine Tablettierhilfsstoffe notwendig sind, kann der Anteil an Wirkstoff und funktionellen Hilfsstoffen bei 100 % liegen

- Intensiver Mischprozess sorgt für gleichmäßige Wirkstoffverteilung

- Keine Kompression erforderlich, daher für wenig kompressible Pulver geeignet

- Weniger Hilfsstoffe nötig, da Polymere so designt werden können, dass sie verschiedene Aufgaben erfüllen

- Höhere thermodynamische Stabilität als andere Schmelzverfahren, damit geringere Neigung zur Umkristallisierung

Das Hot-Melt-Extrusionsverfahren eignet sich zur kontinuierlichen Erzeugung von Dispersionen mit Polymeren als Dispersionsmittel (Trägersubstanz) und Wirkstoffen. Three-Tec Extruder sind für genau diesen Bereich ausgelegt und steigern die Bioverfügbarkeit von schwer löslichen Wirkstoffen durch einen ausgereiften Extrusionsprozess besonders.

Vorteile des Hot-Melt- oder Feuchtextrusionsverfahren gegenüber anderen Aufbereitungsmethoden wie z.B. dem Wirbelschichtverfahren:

- Verbesserte Bioverfügbarkeit der Wirkstoffe

- Schwer lösliche Stoffe als Tablette möglich

- Die Löslichkeit der Wirkstoffe wird erhöht

- Individuelle Freisetzungsprofile realisierbar

- Gut einstellbare Retardwirkung durch retardierende Hilfsstoffe die gleichzeitig zur Plastifizierung dienen können

- Thermische Beanspruchung der Wirk-, Träger- und Hilfsstoffe ist aufgrund der kurzen Verweilzeiten im Extruder sehr gering

- Homogene Mischwirkung aller Stoffe im Prozessraum (Beschickung, Barrel, Düse).

- Rezepturen und Qualität reproduzierbar

Extruder werden seit über 50 Jahren zum Mischen, Homogenisieren und Entgasen von Stoffen in der Chemie- und Kunststoffindustrie eingesetzt. In der Pharmaindustrie sind Doppelschneckenextruder zur Herstellung von pharmazeutischen Massen seit den 80er Jahren im Einsatz. Three-Tec entwickelt zu diesen Zwecken pharmagerechte Extrusionsanlagen. Neben bewährter Extrusionstechnik entwickelt Three-Tec Maschinen, die den Anforderungen an die Werkstoffe und Oberflächen gerecht werden.

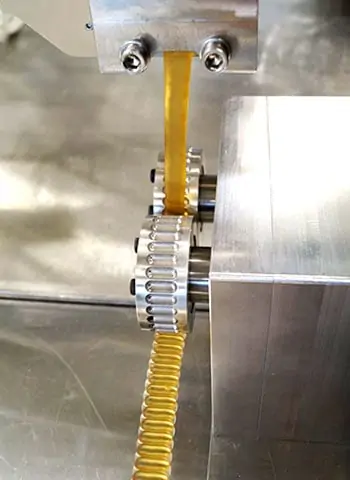

Three-Tec Extruder sind modular aufgebaut und erlauben die optimale Anpassung an die jeweilige Verfahrensaufgabe. Trägermaterialien, Wirk- und Hilfsstoffe werden rasch homogenisiert, ausgeformt und direkt an der Düsenplatte oder über Peripheriegeräte weiterverarbeitet.

Die Rohstoffe werden dem Verfahrensteil kontinuierlich, in exakt dosierten Mengen zugegeben. Durch weitere Dosiergeräte können feste oder flüssige Stoffe in den Mischraum dosiert werden. Die gleichsinnig drehenden Schneckenwellen mit Förder-, Misch- und Knetzonen homogenisieren die Dispersion.

Bei der Schmelzextrusion muss die Rezeptur mindestens 7 bis 15 % bei höherer Temperatur plastifizierbares Material enthalten. Die notwendigen Extrusionstemperaturen liegen meist 5 bis 15 °C unter den Schmelztemperaturen der plastifizierenden Hilfs-/Wirkstoffe. Zur Verbesserung der Löslichkeit kann ein echtes Aufschmelzen der Rezeptur im mittleren Barrelbereich vorteilhaft sein, zur Formgebung muss dann vor der Düsenplatte wieder auf die Temperatur abgekühlt werden, die formstabile Extrudate ermöglicht.

Bei der Feuchtextrusion wird wenige Zentimeter nach dem Pulvereintrag das plastifizierende Lösungsmittel, meist Wasser zudosiert (bei feuchtigkeitsempfindlichen Rezepturen auch organische Lösungsmittel) . Somit entfällt das Plastifizieren/Aufschmelzen und Kühlen des Produkts. Dafür muss das Produkt befeuchtet und nach dem Extrusionsprozess wieder getrocknet werden. Bei Kleinansätzen kann es vorteilhaft sein das Pulver vor der Extrusion zu befeuchten und manuell zu dosieren. Dies erspart die Einlaufphase und vermindert die Wirkstoffverluste.

Kontakt

Haben Sie Fragen zum Dosierungs- oder Extrusionsverfahren? Wir beraten Sie gerne.